《新一代马氏体耐热钢G115研发及工程化》刘正东,陈正宗,包汉生,徐松乾,赵海平|(epub+azw3+mobi+pdf)电子书下载

图书名称:《新一代马氏体耐热钢G115研发及工程化》

- 【作 者】刘正东,陈正宗,包汉生,徐松乾,赵海平

- 【页 数】 386

- 【出版社】 北京:冶金工业出版社 , 2020.09

- 【ISBN号】978-7-5024-8616-7

- 【价 格】136.00

- 【分 类】耐热钢-炼钢

- 【参考文献】 刘正东,陈正宗,包汉生,徐松乾,赵海平. 新一代马氏体耐热钢G115研发及工程化. 北京:冶金工业出版社, 2020.09.

图书封面:

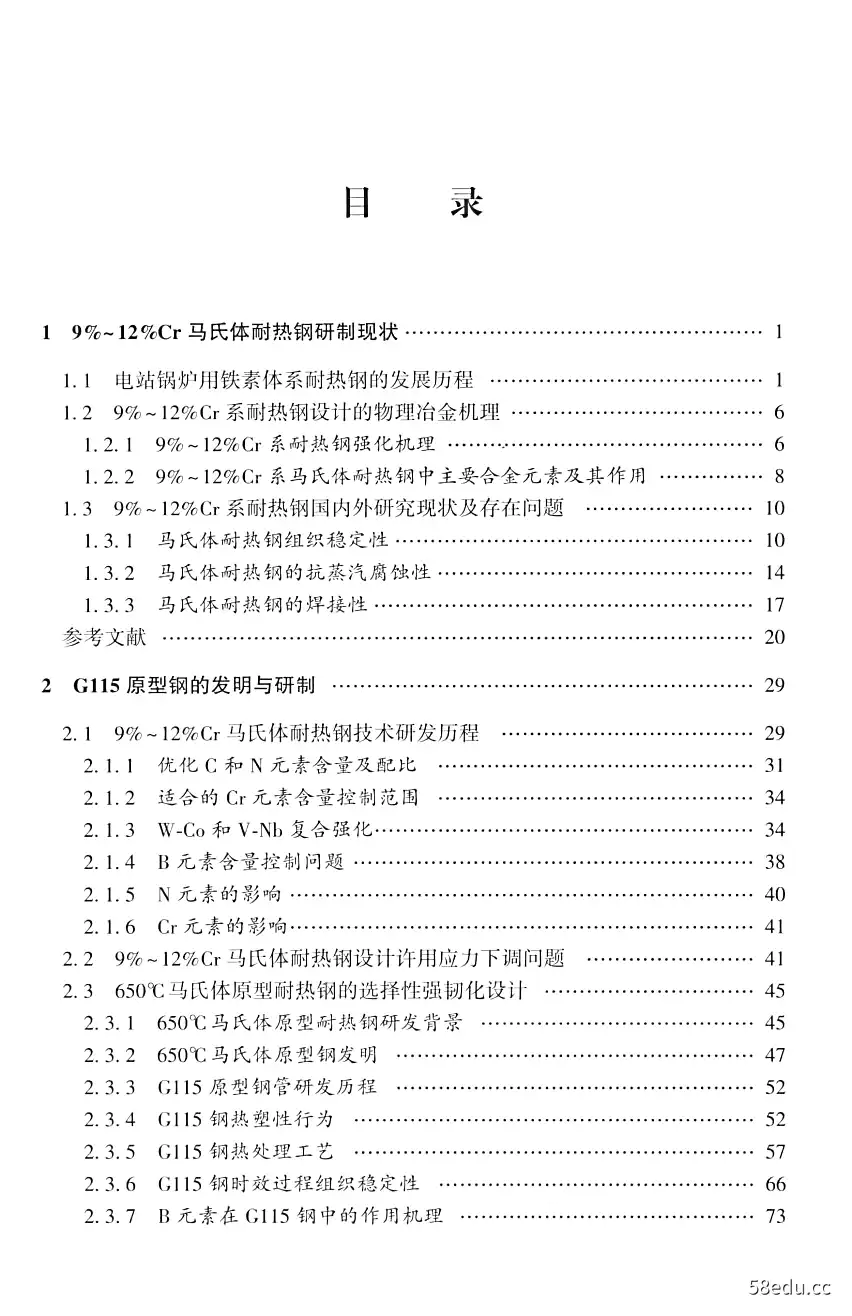

图书目录:

《新一代马氏体耐热钢G115研发及工程化》内容提要:

《新一代马氏体耐热钢G115研发及工程化》内容试读

19%~12%Cr马氏体耐热钢研制现状

1.1电站锅炉用铁素体系耐热钢的发展历程

根据基体组织的不同,可将电站锅炉用耐热钢与合金分为不同类型。虽然贝氏体和马氏体耐热钢与铁素体耐热钢的基体组织不同,但由于前两种钢的非平衡组织在长时服役后将转变为铁素体组织,因此将3种钢均归类为铁素体系耐热钢。此外,还有基体组织为面心立方结构的奥氏体耐热钢与镍基耐热合金等。铁素体系耐热钢不仅发展历史悠久、相对价格低廉,而且相对于奥氏体耐热钢与镍基合金,具有热膨胀系数低与热导率高的优点,如图1-1所示口。奥氏体耐热钢因其Cr元素等含量高而在耐蒸汽腐蚀方面优于铁素体系耐热钢,但同时具有较高的热膨胀系数与较低的导热性,从而在长期使用中将导致热量累积后无法及时传导出去而引发局部的热量集中,而且在锅炉启动和变载与焊接热循环过程中温度快速更迭可能引起显著的尺寸变化。一般而言,基于长期服役安全性考虑,现今超超临界电站中大尺寸厚壁管选材通常将奥氏体耐热钢排除在外,而采用铁素体系耐热钢。镍基耐热合金是主蒸汽温度为650~700℃的先进超超临界燃煤电厂的候选材料,其热物理性能居于铁素体系耐热钢与奥氏体耐热钢之间,同时高温蠕变性能远远高于传统的耐热钢,然而其价格昂贵且热加工窗口范围窄。

Inconel 617

-Inconel 617

17-HR3C

33

-◆-HR3C

U16

-T/P92

30

T/P92

5

27

新14

24

2

12

病

9

12

100

200300400500

600

0

100200300400500600

温度/℃

温度/℃

(a)

(b)

图1-1铁素体耐热钢(T/P92)、奥氏体耐热钢(HR3C)

与镍基高温合金(Inconel617)的热物理性能对比1

(a)热膨胀系数:(b)热导率

·2

19%~12%Cr马氏体耐热钢研制现状

铁素体系耐热钢研发与应用的历史较为悠久,其发展历程如图1-2所示[2]。

2.25Cr-1Mo钢(T22)是一种典型的低合金蠕变增强型耐热钢,T22钢被用于制造电站中最高服役温度接近580℃的高温构件,后来9%~12%Cr钢的研发经验为

T22钢的持续改进提供了指导。T23钢的研发目标是提升T22钢的使用温度,其主

要方向是合金成分的改进,包括V、Nb、Mo和W等强化元素的添加,以及对C

N和B含量的优化。以T22为代表的传统Cr-Mo钢中C含量一般在0.1%以上,导致材料的淬硬性过高,因此需要进行焊前及焊后热处理以避免焊接热循环后出现裂

纹。基于上述考虑,T23钢在T22钢的基础上降低了C含量以减小冷裂敏感性,同

时添加B以确保得到贝氏体组织。此外,为了获得MX型弥散强化相和良好的固溶

强化效果,T23中添加适量的Nb/V与W元素,因此表现出更高的持久性能。与

T23钢相似,T24钢在T22钢的基础上增加了Cr含量同时添加Ti元素,以获得更

好的析出强化效果[3)。经过长期工程实践,目前已经发现T23钢管焊接接头不能

完全满足服役环境要求。20世纪60~70年代,钢铁研究总院刘荣藻教授主持研制

的G102钢是一种低合金贝氏体耐热钢4,其采用“多元素复合强化”设计,设计

理念非常先进,G102钢的使用温度可达580℃左右。

600℃下10h外推持久强度

35MPa

60MPa

100MPa

130MPa

150MPa

+Cr

+五

2 5Cr-IMoVTi

+W

ASME T24

+Mo +Nb

225Cr-1Mo

25Cr-1Mo

25Cr-1.6WVNb

-

ASME T22

ASME T23

-Mo+Co

(STBA24)

Mo

9Cr-2Mo

(HCM2S STBA24J1)

+W+BLowC-9CrWCoVNbB

MoHCM9M

LowC-9Cr

(STBA27万

-M0+C0

+W

9Cr-IMo

9Cr-2MoVNb

Cr-IMo-IWVNE

W +B9Cr-WCoVNbB

ASME T9

EM12

ASMEIT911

+C0

MARBN

(STBAZ61

NFA49213)

+WI

-Mo+B

+Nb9Cr-IMoVNb

V.Nb optimized

9Cr-IMoVNb

9Cr-0.5Mo-1.8WVNE+W +Nd9Cr-WCoVNbNdB

TEMPALOY F-9

ASME T91

ASME T92

Mo+Co

Savel2 AD

(STBA28)

(NF616 STBA29)

+W+B

+Cu9Cr-WCoVNbBCu

+Cr

-Mo

G115

+W

+Mo

12Cr

12Cr-0.5Mo

+Ni

12Cr-0.5Mo-1.8WVNb

12Cr-WCoNiVNb

AISI 410

+Cu

NF12

Mo

TB12

M0-●

-Mo

12Cr-IMoV

2Cr-IMoVW

12Cr-IMo-IWVNb

12Cr-0.5Mo-2WCuVNb-W+Nd

12Cr-WCoVNbNd

HT91

HT9

HCM12

ASME T122

Save 12

(X20CrMoV121)(X20CrMoWV121)

(SUS410J2TB】

(HCM 12A SUS410J3TB)

图1-29%~12%Cr铁素体耐热钢发展历程[2]

20世纪70年代,世界范围内石油危机爆发与能源需求增长,使发达国家转向对高温度参数燃煤机组用钢的研发,具有相对低廉价格、高热导率与低热膨胀系数的9%~12%Cr铁素体系耐热钢成为研发重点。迄今典型9%~12%Cr马氏体耐热钢的化学成分见表1-1。

表1-1典型9%~12%Cr马氏体耐热钢的化学成分(质量分数)[6,刃

(%)

类型

C

Si

Mn

Cr

Mo

W

Nb

N

B

Cu

Nb+Ta

Co

Re

0.08-

0.20-

0.30-

8.00-

0.85-

0.06-

0.18-

0.030

T/P91

0.12

0.50

0.60

9.50

1.50

0.10

0.25

0.070

0.07-

0.30-

8.50

0.30-

1.50-

0.04

0.15-

0.030

0.0010-

T/P92

≤0.50

0.14

0.60

9.00

0.60

2.00

0.09

0.25

0.070

0.0060

0.07-

10.00-

0.25-

1.50-

0.04-

0.15-

0.040-

0.0005-

0.300-

T/P122

≤0.50

≤0.70

0.14

12.50

0.60

2.50

0.10

0.30

0.100

0.0050

1.700

0.07-

Save12

0.10

0.30

0.20

1L.00

3.00

0.20

0.040

3.00

0.040

0.14

MARBN

0.08

0.30

0.50

8.93

2.99

0.05

0.20

0.010

0.0130

3.00

0.05-

0.05-

0.20-

8.50-

2.50-

0.15-

0.005-

0.0070-

0.05

0.003-

端

Save12AD

0.10

0.50

0.70

9.50

3.50

0.30

0.020

0.0150

0.12

0.060

0.07-

0.18-

0.45

8.74-

2.32-

0.04

0.18-

0.005-

0.0081~

0.014

2.91-

G115

≤0.017

0.09

0.36

0.58

9.03

3.11

0.07

0.20

0.022

0.0150

1.030

3.02

4

19%~12%Cr马氏体耐热钢研制现状

美国Babcock&Wilcox公司于1936年对9%Cr马氏体耐热钢进行了初步研发,其目的是填补18Cr-8Ni奥氏体钢和5%Cr型铁素体钢之间的空白。随后,

Norton等人[5]将V、W和Mo元素添加到9Cr-0.15C钢中,并对其进行了长时蠕变试验。Mo元素的添加被证明是提高持久蠕变强度最经济的方法,使9C-0.15C钢的持久蠕变强度和抗腐蚀性能居于5%Cr钢和18Cr-8Ni钢之间。这种合金钢是9Cr-1Mo钢管的先驱,并在标准中被命名为T/P9钢,用于过热器与锅炉部件的制造。

在欧洲,德国于20世纪50年代开始了对锅炉用12CMoV钢的研发,是为了寻找一种性能居于铁素体/珠光体低合金钢和16~18CNi奥氏体钢之间的耐热钢,其在13CMo钢的基础上中添加碳化物形成元素(W、Mo和V等),构成了

X20CMoV121钢的主要成分,该钢表现出较高的蠕变性能8]。在此之前,12CMoV钢就被用于制造蒸汽涡轮和喷射发动机的俦件和锻件,但是由于其易产生焊接裂纹,不能用于制造蒸汽管道。在20世纪50年代中期,成功研发针对该钢的焊接工艺,随后该钢开始在欧洲燃煤电站中广为使用。X20CMoV121钢的蠕变强度达到2.25CrMo和0.5 CrMoV钢的两倍,因此用于制造第一代超临界锅炉。1992年,使用这种钢的丹麦Esbjerg的400MW锅炉达到了其所能运行的蒸汽参数极限,其蒸汽压力和温度分别为25MPa和560℃。

1955年,比利时在9Cr-1Mo钢的基础上研发了第一代含Nb的EM12钢。这种钢主要合金元素为0.1%C、9%Cr、2%Mo,含V和Nb,其组织为马氏体和铁素体的双相组织,该钢被纳入法国标准,并在1970年以后用于过热器制造。20世纪70年代,基于低的辐照激活能和良好的抗液态钠腐蚀性,9%Cr马氏体耐热

钢在LMFBR型核电站中应用成为关注焦点,美国橡树岭国立实验室(ORNL)

与CE公司(Combustion Engineering)在P9钢的基础上,通过对Nb、V和N添

加量的优化研发了P91马氏体耐热钢,P91钢持久强度相对于P9钢获得了很大

提高[14]。自1984年纳入ASME标准以来,P91钢在燃煤电厂中被广泛应用。

日本自20世纪50年代起就开展了对9%~12%Cr钢的研究,并推出蠕变性能优越的含B的10%Cr型TAF钢9)。Fujita等人在这种钢的基础上,于1986年推出TB9锅炉钢10]。TB9钢的化学成分与P91相比,不仅对Mo和W的含量进

行了优化,而且添加了B元素,最终获得了比P91高出25%的蠕变强度。随后,

日本新日铁公司将这种钢以NF616企业钢号进行推广[1.2]。美国EPRI主导了

对NF616钢的国际合作项目,并对其进行了评估与标准化,并在1994年以P92

钢号纳入ASME标准。2001年丹麦4O0MW的Avedore2电站是P92钢首次在超超临界机组中应用,其蒸汽温度与压力分别为580℃和29MPa。P92钢是目前商业超超临界电站中可用的持久强度最高的马氏体耐热钢,其可承受的最高蒸汽温

1.1电站锅炉用铁素体系耐热钢的发展历程

·5

度与压力分别为600℃和30MPa。

现有的蠕变增强型马氏体耐热钢均为改进的9%C型耐热钢。最早,人们认

为,耐热钢如果要在600℃以上的温度获得较高的抗蒸汽腐蚀性能,其Cr含量应达到11%~12%。基于上述概念,研发了12%Cr型马氏体耐热钢,如实验室阶段

的NF12钢和标准化的P122、VM12钢和HCM12钢等[13-16。然而,没有一种

12%C型马氏体耐热钢的持久强度能达到P92钢的水平,其持久性能在长时低应

力下将大幅衰减,甚至低至P91钢的水平,如图1-3所示[7)。基于这样的结果,

为将蒸汽参数继续提升至30MPa和600℃以上,需要在9%Cr马氏体钢基础上继续研究

650℃

1000

B一P92

◇-NF12

公一P122

-o-VM12

△Q

100

10

100

1000

10000

100000

断裂时间h

图1-3650℃下P91、P92和3种12%Cr型钢的持久强度[17

9%Cr钢在600℃以上获得持久强度提升的关键是使用W元素替代Mo元素,

同时添加C0、N和B元素,提高铁素体扩大元素(W等)需同时添加稳定奥氏

体元素(Co等),以避免δ-F。基于这一概念,日本研发了几种新型9%Cr钢,包括MARBN、低C型9Cr、SAVE12和SAVE12AD钢,并作为630~650℃蒸汽参数超超临界机组中厚壁锅炉构件(主蒸汽管和集箱等)的候选材料18]。若将蒸汽温度继续提升至650℃以上,则锅炉中厚壁锅炉构件(主蒸汽管和集箱等)的候选材料将需要镍基耐热合金。

MARBN钢是一种添加B元素的马氏体耐热钢,其强化机制基于对PAGB

·6·

19%~12%Cr马氏体耐热钢研制现状

(原奥氏体晶界)附近组织结构的稳定化19町。低C型9%Cr钢的设计是通过对杂

质元素N和A1的消除而在高温下稳定马氏体结构,同时其C含量也降低至

0.035%以提升焊接性[20]。SAVE12AD钢是对SAVE12钢的改进,除了将Cr含量

由12%降至9%之外,对B和N的含量进行了优化,这主要是因为SAVE12钢的

实验数据不理想,不对成分进行改进基本不能用于高参数机组设计,SAVE12AD

钢采用了MARBN设计思路[21,2]。

欧洲超超临界电站锅炉用9%~12%Cr钢是在科学与技术合作(C0ST,

Cooperationin Science and Technology)项目中逐步发展起来的,包括COST50l

(1986~1997年)、C0ST522(1998~2003年)和C0ST536(2004~2009年),其

使用目标温度分别为600℃、620℃和650℃。C0ST522项目中的FB2钢

(9Cr1Mo-1Co-0.2V-0.07Nb-0.02N-0.010B)的使用温度为620℃,由该材料制造

的大型转子锻件可加工性较好[23]。在C0ST536项目中,在FB2钢的基础上改进

的FB2-3Ta钢(8.9Cr-1.49Mo-1.0Co-0.2V-0.03Nb-0.013B-0.009N-0.08Ta)表现

出更好的持久蠕变稳定性,其成分主要特点:高S含量、改变B/N比、极低的

Ni含量以及使用Ta取代部分Nb。试制的FB2-3Ta钢在650℃下的持久性能相比

FB2更好[24]。

1.29%~12%Cr系耐热钢设计的物理治金机理

1.2.19%~12%Cr系耐热钢强化机理

9%~12%Cr钢主要强化机制包括固溶强化、析出强化、位错强化以及界面强化等[2527列。一般9%~12%Cr钢的强化是由几种机制共同作用构成,对每种强化机制所产生的对持久强度的贡献进行准确定量分析是比较困难的。9%~12%

Cr钢在其长时持久蠕变过程中,界面强化(包括亚界面强化)是比较重要的一种强化机制。

1.2.1.1固溶强化和析出强化

固溶强化是通过在铁素体或奥氏体钢中加入与基体元素F原子半径接近的

元素(Cr、Mo、W、Co等),或者加人原子半径较小的元素(如C、N等),使基体的晶格发生畸变,其强化作用分别称为置换固溶强化和间隙固溶强化。元素在固溶体中的固溶度积随温度等因素发生变化,因此这类元素常在固溶强化之外

在一定条件下与其他合金元素结合,以析出相的形式存在。如M0和W在9%~

12%Cr钢中以Fe,(Mo,W)型Laves相的形式析出,Cr在钢中常以M23C6或M,C型碳化物的形式存在,而N常以TN或VN等氮化物的形式弥散分布。Nb、V和

T是常见的析出强化型元素,这些析出强化型元素与碳、氮结合形成M23C6、

···试读结束···